QMSレポート@エヌケイエス株式会社 NKS 「ISOの品質マネジメントで、品質管理のPDCAを廻す」

当社のQMSの考え方とその流れをご紹介いたします

No.170 プロセスアプローチでコスト意識を高める

●2016年4月21日

■ 前回、コスト意識を高める工夫として実践している『業務時間管理

表』をご紹介しました。

査定時間<作業実績時間となったプロセスの原因を検証して、次回

の作業では時間オーバーしないような改善策を講じるようにした

ことで、全社で約5500時間以上の時間短縮の効果を生み出した。

では、何故こんな凄い効果を生み出したのか…

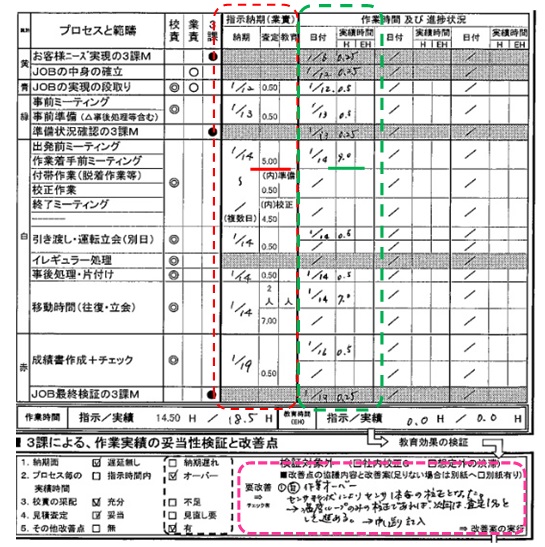

■ 『業務時間管理表』の一部をクローズアップ(ちょっと小さいですが)

赤点線枠が「指示(査定)時間」、緑点線枠が「実績時間」

作業プロセスでの指示(査定)時間:5時間に対して、実績時間:

9時間で、4時間のオーバーがあった。

4時間のオーバーの分析と改善案の検討が桃点線枠。この例では…

(抜粋)「センサ形状により、1本毎の校正となった。→温度ループ

のみの校正であれば次回は査定1名として進める→申し送り記入」

つまり、当初2名作業で計画したが、作業の進行具合から1名でも

十分で、1名分余分な時間が発生してしまった。

このことを申し送り書に記入することで、次回の余分な時間の発生

を防ぐための改善策を講じる。

そして次回は1名作業で計画がされ、4時間のオーバーが発生し

ない(だろう)という仕組みだ。

■ またもう一つの効果は、「目標時間を見える化」したこと。

これまでも査定合計時間を明確にし、業務完了後の当該JOBの実

績合計時間と、時間単価は算出していたが、いずれも総論で、結果

的に「時間単価が良かったね、悪かったね」と言うだけだった。

それをプロセス毎で明確にした。

■ 事前準備に必要な時間は○時間、実作業に必要な時間は○時間、

事後処理には○時間とハッキリさせる。

これが「目標時間」になった。

以前もそれなりに計画して進めていたが、時間がハッキリすること

で、「事前準備プロセスは○時間だから、そのために簡易検査は△

時間でする、持ち込み品は▲時間で準備する…」のように、プロセ

スが目標時間を達成するための計画的な進行になった。

■ このような地道な分析と改善と工夫が、結果約5500時間の削減の

成果を生み出した。

「社員一人一人のコスト意識が向上したの?」…と問われたら決して

そうじゃないかもしれない。

けれども「指示(査定)時間内にしよう」「次回は時間オーバーし

ないために手を打とう」と考えてくれているということは、間接的

な「コスト意識の向上」かなって思う。

これもNKS流プロセスアプローチ。

△ No.171 NKSのQMSは二十歳になります

▽ No.169 Time is money. 仕組みで生み出したすっごい効果